1. ピッキング・フィーダ・シリーズについて

部品供給装置(パーツ・フィーダ)は日本の戦後と同じ60年以上の歴史があり、加工・組み立て及び検査などの自動化には欠かせない生産材として発展・普及してきました。

その間、ロボットやフリー・フロー組み立てラインが開発されフレキシブル・オートメーションの要望が高まり、部品供給も多品種対応が求められました。

ところが、部品供給は「整列」という最も重要な機能を、ボウルの振動輸送中の送路の職人芸による加工(「ツーリング」と呼ばれる板金・溶接加工)に頼った製造から逃れられず、今日にいたっております。

これに対し、部品供給の多品種対応に対する要求は、大手ユーザを中心に益々大きくなり、下記の点が問題となりました。

従来のパーツ・フィーダの問題点

- 対象とするワークが変更になると1台分のパーツ・フィーダが必要になる。

- 部品供給メーカに発注すると、平均的に納期が約45日もかかる。

- 現状の部品も将来変更になる可能性がある。

- 上記のような状態では時間とコストの面で設備を維持・新設することは無理であり、 何とか社内でのソフト的な対応で可能にならないか。

最近のこのような状況から、ユーザ自身やロボット・メーカなどでは部品の姿勢と画像処理で判断してロボットによるハンドリングの試みがされており、部品供給としては「整列」の必要がなく、分離を中心とした機能だけのコンベアによる試作が多くみられるようになってきました。

このようなコンベア方式には下記のような問題が考えられます。

コンベア式の問題点

- ワークの分離が困難である。

- 部品供給としてのスペースが大きい。

- ピッキングできないワークの循環が困難である。

以上のようなユーザからの要求から開発されたものが「ピッキング・フィーダ」です。

2. ピッキング・フィーダの機能

ピッキング・フィーダは部品供給装置として従来からの振動式パーツ・フィーダでは不可能である多品種に対応するフレキシビリティが最大の機能です。

そのためには、部品供給のもっとも重要な機能である「整列」を画像処理とロボットによるハンドリングに頼るのが基本です。

しかし、部品によっては「整列」を全くなくして、供給できない形状の物もあり、限界があるが、ある程度の「整列」機能も必要です。

3. ピッキング・フィーダの使い方

ユーザでの画像処理とロボットのハンドリングで部品を供給します。

ピッキング・フィーダは振動輸送の分離機能を利用して、画像エリアに部品を編面的に分離供給するものです。

4. ピッキング・フィーダの種類

ピッキング・フィーダ (PPF-15~800)

部品の貯蔵と循環をするボウル部と、それで駆動されボウル部より早い振動輸送の画像エリア円盤から構成されるものです。

画像エリアが比較的大きいため供給能力の高い部品供給です。

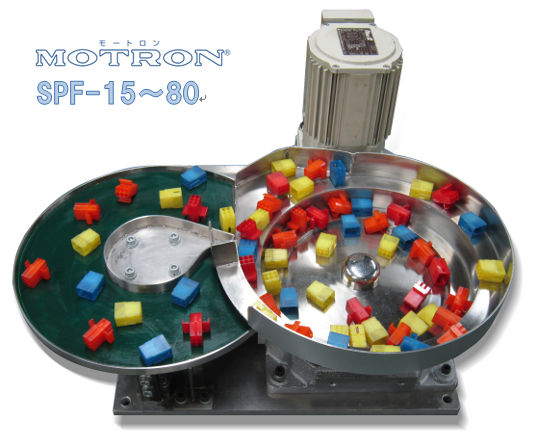

スマート・ピッキング・フィーダ (SPF-10~15)

ボウルの外側部に画像エリアを有するもので、単純な構造ながらピッキング・フィーダの循環や反転などのすべての機能を有します。

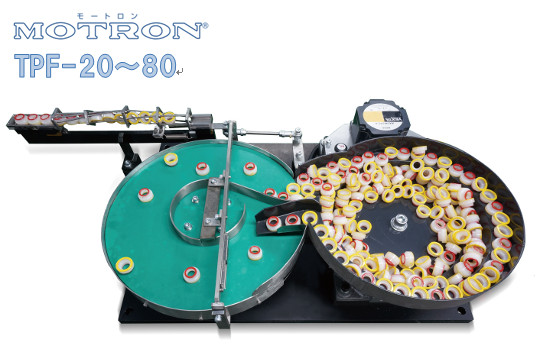

トラッキング・フィーダ (TPF-20~80)

移動中のワークをトラッキングすることが可能で、オプションの直進トラフも併用すれば、姿勢反転およびワークのバッファが可能となります。

トラッキング・フィーダは従来とは異なる円弧トラッキングのため、ロボットメーカと現在開発中です。